切断加工の種類を解説!7種類の切断加工を適切に使い分ける方法

切断加工にはいくつもの種類があり、それぞれにメリット・デメリットがあります。

上手く切断加工の種類を使い分けなければ精密に素材を切断することはできません。

この記事では、切断加工の種類や注意点について紹介します。

目次:タップで該当箇所へジャンプ

▼弊社の会社概要はコチラからご覧いただけます。

切断加工の種類とは

切断加工は大きく分けて7種類に分類されます。

周知のように、切断加工するにしても対象の素材や用途によって適切な切断加工の方法はさまざまです。

上手く切断加工を使い分けてこそ、最適な手順で加工を進められます。

切断加工とは

この記事で解説する切断加工とは、工業関係の工程における素材の切断を想定しています。

製品作りは設計図を起点にスタートします。

それぞれの部品を加工する製品作りにおいて、そもそもの部品が不出来だと完成する製品の質も劣ってしまうでしょう。

そういった部品の質を保つためには、適切な切断加工が要求されます。

なぜ切断加工に種類がある?

切断加工にさまざまな種類がある理由は、万能な切断加工が存在しないからです。

切断加工の種類により素材との相性は異なるため、どの切断加工を活用すべきかはケースバイケースです。

たとえば、鉄系の素材は切断加工しやすく、多くの製品に活用されています。

一般的鉄系素材の切断加工にはガス溶断が用いられていますが、素材の炭素含有率が高いと話は別です。

というのも、炭素含有率が高い鉄系素材をガス溶断で切断加工すると、素材が折れやすくなる場合があるからです。

このように、素材に合わせて切断加工の種類を使い分けなければ、トラブルにつながってしまいます。

的確な切断加工を選択できれば、高品質な部品を作れるのはもちろんのこと、工程の時間を大幅に削減できます。

切断加工の種類7つ

具体的な切断加工の種類を7つお伝えします。

- ウォータージェット

- ガス溶断

- 旋盤加工

- フライス加工

- マシニングセンター

- ワイヤーカット放電加工

- レーザー加工

これらの7種類の切断加工に優劣はありません。

シチュエーション次第で長所が短所になったり、短所が長所になったりするからです。素材や状況に応じて、的確に使い分けましょう。

種類①:ウォータージェット

ウォータージェットは、超高圧の水を高速でノズルから噴射することで素材を切る切断加工です。

ウォータージェットの特徴は、切断する対象物に接触しないことです。

工具に触れないため、素材に熱を加えることなく切断できます。

そのため、熱によって変色しやすい素材や、変形しやすい素材の切断加工に適しています。

具体的にはゴムやプラスチックなどの切断加工に使われています。

ウォータージェットのデメリットは、素材の切断面にテーバーがつきやすいこと。

テーバーとは、切断面に角度がついてしまい、切断面を横から見た際に素材の下の方ほど幅が広くなってしまうことです。

ウォータージェットの性質上、水が素材を貫通すると水の幅が広がってしまうため、削り取る面積が増えてしまいます。

また、ウォータージェットは「ハイドロタイプ」と「アブレイシブタイプ」の2種類に分類されます。

ハイドロタイプは、噴射される水に何も含まれていない、水だけで素材を切断加工するウォータージェットです。

一方のアブレイシブタイプでは、水の中に研磨剤が含まれています。

そのため、切断の精度はハイドロタイプよりもアブレイシブタイプの方が優れています。

種類②:ガス溶断

ガス溶断とは、炎によって素材を溶かして切る切断加工です。主に金属の切断加工として用いられています。

メリットは、分厚い金属でも切断できることや、短時間で素材を切断できることです。

ただ、非金属の切断加工には不向きであり、またアルミなどの切断にも向いていません。

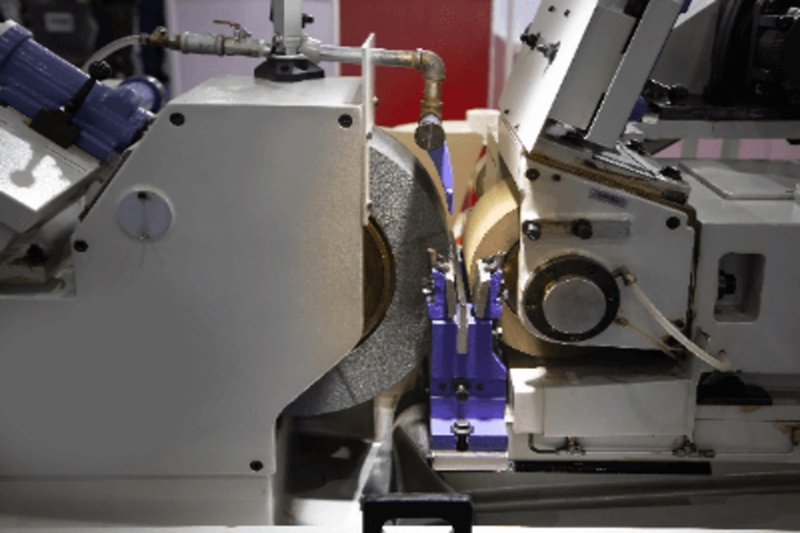

種類③:旋盤加工

旋盤加工とは、素材を回転させながら刃物に当てる切断加工です。

素材を切断するだけでなく、削ったり、穴を開けたりする加工にも用いられます。

旋盤加工のメリットは、高い精度で切断加工できることです。

人間の手ではなく機械が切断加工をするため、1ミクロンレベルの精度での切断が可能です。

また、多くの素材に対して有効な切断加工方法であり、鉄やアルミ、ステンレスなどさまざまな素材の加工に適しています。

なお、旋盤加工には、コンピューターが制御するNC自動旋盤と、人間が手動で用いる汎用旋盤の2種類があります。

汎用旋盤の場合は、的確に加工するための技術が必須です。

種類④:フライス加工

フライス加工とは、固定した素材をフライスという回転する刃物を押し当てることで削り取る切断加工です。

フライス加工の特徴は、素材の平面を削り取りやすいことです。

素材を固定しフライスを動かすことで、精密かつスピーディーに切断できます。

また、フライスの種類を変えたり、フライスの代わりにエンドミルと呼ばれる工具を使用したりすることで、より多くの素材の切断加工が可能になります。

種類⑤:マシニングセンター

マシニングセンターとは、素材を1台で切断できるプログラミングされた機械です。

マシニングセンターは機械の種類を指す言葉であり、切断加工の種類の名称ではありません。

ただ、よくフライス加工にマシニングセンターが使われているため、マシニングセンターとフライス加工が同じ意味で使われる場合があります。

マシニングセンターの優れている点は、精密かつ複雑な加工が可能であることです。

1台の機械が複数の刃物を交換しながら切断加工をするため、人間の手では難しい作業にも対応します。

種類⑥:ワイヤーカット放電加工

ワイヤー放電加工は、細いワイヤー状の電極を刃物のようにして素材を切る切断加工です。

ワイヤー放電加工のメリットは、通電する素材であればどんな素材でも加工できること。

セラミックなどの硬い素材でも、的確に切断できます。

しかし、ワイヤー状の電極で切断するため、素材の底を残して一部のみを切り取るような加工には向いていません。

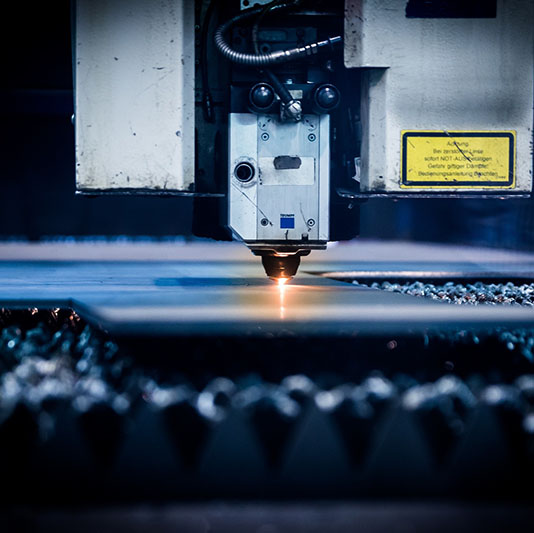

種類⑦:レーザー加工

レーザー加工とは、光のエネルギーを集めて素材を溶かして切る切断加工です。

工具の接触により素材を消耗させることなく切断できます。

また、プログラミングによってレーザー加工をすれば複雑な切断加工も可能です。

ただ、分厚い素材の切断には不向きであり、光を反射しやすい素材の切断加工にも向いていません。

切断加工の種類と注意点

切断加工の種類と注意点は、万能な切断加工は存在しないことです。

ここまで切断加工の種類を説明してきたとおり、どの切断加工にもメリット・デメリットがあります。

素材や切断の方法によって加工の種類を使い分けなければ、加工に時間がかかったり、精密な加工ができなかったりします。

切断加工の種類によって、注意すべき点は異なり、熱に注意したり刃物に注意したりする必要があります。

切断加工を行う際のミスは、大けがや取り返しのつかない事故につながりかねないので十分に注意しましょう。

⦅関連動画⦆南条製作所の切断加工設備全6台をご紹介

まとめ

切断加工には主に7つの種類があり、素材や加工の方法により的確に切断加工の種類を使い分ける必要があります。

切断加工を的確に使い分けてこそ精密な加工が可能であり、時間やコストを抑えて素材を切断できます。

切断加工についてさらに詳しく知りたい、切断加工を頼みたいという場合は、気軽に当社へお問い合わせください。

【関連記事】大型機械加工とは?実績多数の大型機械加工メーカーが加工実例とともに解説

【関連記事】場所打ち杭の鉄筋かごとは?補強リングやスペーサーなど組立部品も解説

【関連記事】鉄道のレールがどんな作り方が知っていますか?材質もあわせて解説

【関連記事】トンネル工事に欠かせない!トンネルの支保工とは?製造方法をご紹介

▼弊社の資料はコチラからご覧いただけます。